输送站是工业自动化生产线中常见的设备,用于对物料进行运输和分拣,通常由PLC控制系统进行控制。在三菱PLC编程中,需要考虑输送站的运行逻辑、传感器信号处理、驱动器控制以及故障处理等方面。

在设计输送站控制系统时,需要考虑以下几个方面:

根据生产线的工艺流程,设计输送站的运行逻辑,包括启动、停止、急停、顺序运行等功能。

使用传感器检测物料的到达、离开和位置等信息,根据信号进行逻辑判断和控制。

控制输送带、气缸、电机等执行机构,实现物料的输送、分拣和定位等功能。

考虑设备故障时的处理策略,如报警提示、自动恢复、手动干预等,保证生产线的稳定运行。

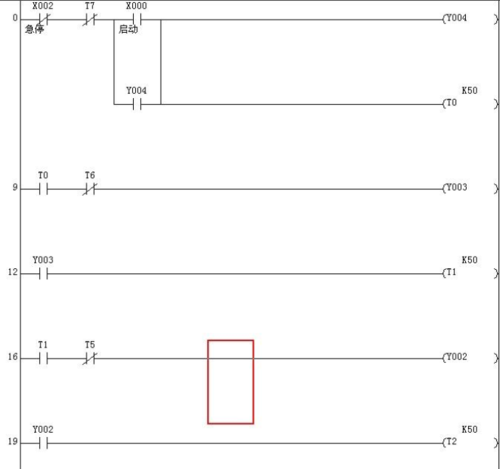

在三菱PLC编程中,可以采用GX Works3软件进行程序编写和调试。以下是一个简单的输送站控制程序示例:

``` ladder

NETWORK 1

M8000 OR M8001 M D800

X0 OR X1 = Y0

X2 OR X3 = Y1

Y0 OR Y1 = M8002

```

在程序中,X0和X1表示输送带的启动信号、停止信号,Y0和Y1表示驱动器控制输出信号,M8000和M8001为内部中间逻辑,D800为传感器信号输入。

在调试输送站控制系统时,需要逐步验证硬件连接是否正确、PLC程序逻辑是否准确,并根据实际情况进行调整和优化。还需注意安全性和稳定性,确保系统运行正常。

为了提高输送站控制系统的效率和可靠性,可以考虑以下优化措施:

简化逻辑结构,减少延迟时间,提高响应速度。

合理设置传感器位置,减少误判和漏判,提高准确性。

选择合适的驱动器类型,调整参数设置,提高运行效率。

建立完善的故障诊断和处理系统,降低停机时间,提高设备利用率。

三菱PLC编程在输送站控制系统中发挥着核心作用,合理设计、编写和调试PLC程序,可以实现输送站的稳定、高效运行,提升生产线整体效率。

文章已关闭评论!

2024-11-26 19:46:40

2024-11-26 19:45:10

2024-11-26 19:43:46

2024-11-26 19:42:25

2024-11-26 19:41:09

2024-11-26 19:39:58

2024-11-26 19:38:46

2024-11-26 19:37:37