CNC编程中的常见错误及解决方法

CNC(计算机数控)编程是一项关键的工艺,它用于控制机床进行自动化加工。然而,在CNC编程中,常常会出现错误,这可能导致工件质量下降、机器故障甚至事故发生。本文将介绍一些常见的CNC编程错误,并提供相应的解决方法,以帮助您避免这些问题。

错误1:尺寸与设计图不符

造成该错误的原因可能是输入错误的数值或参数设置有误。解决这个问题的关键是仔细检查输入的数值和参数,并与设计图进行对比。确保尺寸、位置和角度等参数正确无误。在编程之前,最好先确定机床和工具等设备的能力和限制,然后以此为基础进行编程。

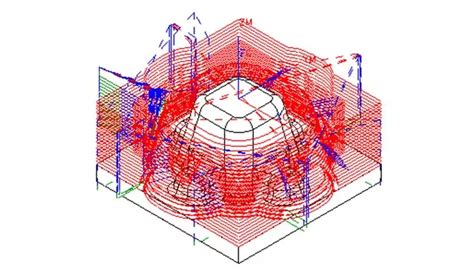

错误2:刀具路径冲突

刀具路径冲突是CNC编程中常见的问题,特别是在复杂或多轴加工的场景中。冲突可能导致刀具与工件、夹具或其他刀具碰撞,从而损坏机床或工件,并造成安全隐患。解决这个问题的方法包括合理的工艺规划、优化刀具路径、设置适当的安全距离和使用仿真软件进行冲突检测。确保刀具路径在加工过程中不会发生冲突,可以减少意外事故的发生。

错误3:刀具选择错误

刀具选择错误可能导致加工效率低下、工件表面质量差以及刀具损坏等问题。在选择刀具时,需要考虑工件材料、加工方式、切削力要求等因素。正确选择刀具类型、尺寸和材料,并根据实际情况进行刀具路径的优化,可以提高加工效率和工件质量,并延长刀具使用寿命。

错误4:忽略机床的动态特性

每台机床都有自己的动态特性,例如加工速度、加速度、减速度等。如果在编程中忽略了这些特性,可能导致切削质量下降、机床抖动、甚至机床故障。解决这个问题的方法是了解并考虑机床的动态特性,合理地选择合适的切削参数,避免过高或过快的加工速度,确保机床在稳定运行的范围内。

错误5:缺乏适当的程序验证

在CNC编程中,缺乏适当的程序验证容易导致错误的程序上机加工,从而造成浪费时间和资源。在将程序上机之前,应进行程序验证和仿真,以确保各个刀具路径和操作步骤正确无误。这可以通过使用CAD/CAM软件或CNC仿真软件来实现。程序验证可以帮助您发现并纠正潜在的问题,确保在实际加工中获得预期的结果。

总结

CNC编程是一项复杂的任务,容易出现错误。然而,通过仔细检查和验证程序、优化刀具路径、了解机床特性以及仔细选择刀具等措施,可以避免这些错误,并提高CNC加工的效率和质量。根据个人经验和不断学习进步,也可以提高CNC编程的技能水平,减少错误的发生。

文章已关闭评论!

2024-11-26 13:50:12

2024-11-26 13:48:50

2024-11-26 13:47:35

2024-11-26 13:46:11

2024-11-26 13:44:51

2024-11-26 13:43:23

2024-11-26 13:42:08

2024-11-26 13:41:01